在固態電池技術角逐日趨白熱化的行業節點,極片、電解質制備工藝與設備的突破,成為固態電池產業化需要破解的關鍵點。

近日,在第十屆動力電池應用國際峰會(CBIS2025)上,深圳市曼恩斯特科技股份有限公司研發總監李寧,作題為“固態電池極片制造解決方案及核心設備”的主題演講,全面拆解企業在該領域的技術沉淀、創新布局,為行業發展注入實踐動能。

據李寧介紹,曼恩斯特自2014年成立以來,始終堅持以涂布技術研發為核心賽道,提供涂布技術整體解決方案,并憑借多年技術積累,已發展成為電池核心裝備領域的頭部供應商。

為加速創新技術成果轉化與工藝驗證,曼恩斯特搭建了專業極片實驗室,可完成干法、濕法工藝,從粉體處理到極片成型的全流程試制與測試。

尤其在半固態電池涂布工藝領域,曼恩斯特已連續開展3-4年試驗驗證工作,擁有豐富的技術儲備與實驗經驗,這也為后續設備量產落地奠定了基礎。

01

技術路線與核心優勢

針對固態電池極片制造的技術選擇,曼恩斯特提出“干濕并行、優勢互補”的發展路徑。

“干法和濕法工藝是并行推進的,并不矛盾。”李寧指出,濕法工藝因能夠兼容現有液態鋰電池部分生產設備,可最大限度降低電芯企業投資成本與產線改造難度,從而實現快速量產,加速固態電池產業化落地。據介紹,目前曼恩斯特相關設備與技術方案已服務于多家客戶企業。

“干法工藝,則是未來行業降本增效、提升電池能量密度的關鍵工藝方向。”盡管面臨極片均勻性與一致性管控難的技術挑戰,不過,李寧表示,曼恩斯特已形成覆蓋小試、中試,到量產的完整解決方案,領先優勢明顯。

02

三大核心系統強化自身市場競爭力

據李寧介紹,曼恩斯特固態電池極片制造系統解決方案主要包括:干法粉體處理系統、干法多輥雙面成膜復合系統,以及濕法電解質薄涂系統。

其中,干法粉體處理系統可以自動化完成從粉體預處理,到纖維化造粒的流程管控,實現粉體材料纖維化的高效轉化。

干法多輥雙面成膜復合系統,采用多輥并排連軋技術,通過精確調節壓輥的間隙、壓力、溫度等參數,實現膜片的多級壓延減薄成型。據介紹,該技術能夠高效控制膜片的厚度精度與壓實均勻性,從而確保產品質量的穩定性,同時滿足不同規格多樣化生產需求。

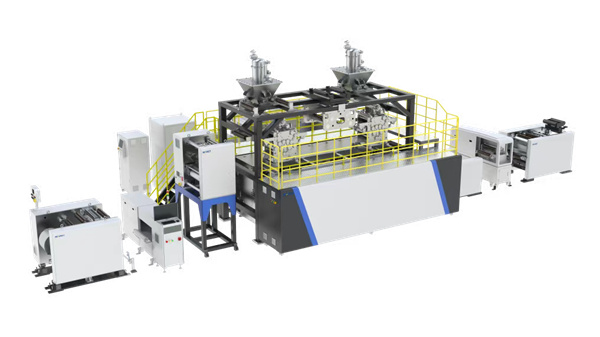

產品方面,據李寧透露,“曼恩斯特目前已推出5輥、10輥、14輥等多系列配置,可精準控制輥壓參數,保障膜片厚度精度與壓實均勻性。可以滿足客戶從工藝驗證、中試,以及量產的各類需求。”

干法多輥雙面成膜復合系統

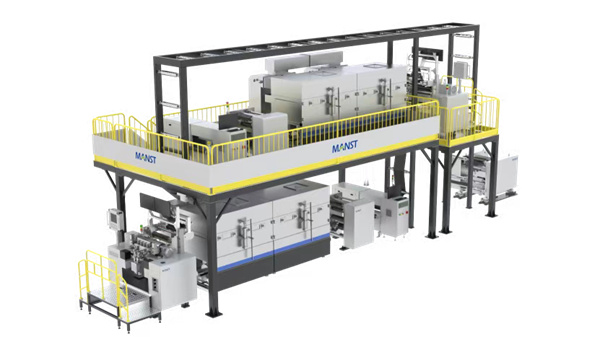

濕法電解質薄涂系統采用非接觸式涂布技術,不僅能夠減少極片損傷,更可以將干膜厚度精準控制在1-15微米范圍。疊加高速雙面涂布工藝,使該設備能夠兼顧工藝穩定性、生產效率與產品質量。

濕法電解質薄涂系統

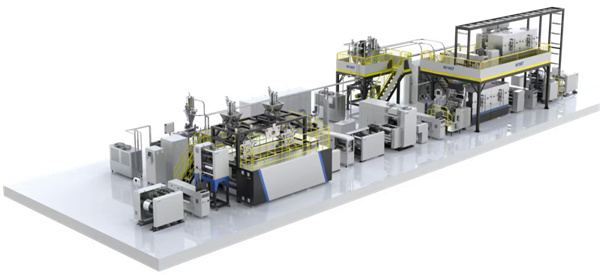

整體看,曼恩斯特固態電池極片制造解決方案,聚焦固態電池“工藝革新”與“量產可靠性”這兩大核心挑戰,將干法電極與固態電解質薄涂技術創新融合。通過雙螺桿設備高效的混合、均化和剪切分散能力,保障了制程連續性及混料均勻性;電解質與活性物雙層共涂技術,可以更好地兼顧薄膜強度、界面穩定性及離子電導率;運用全陶瓷材料從源頭上杜絕了金屬異物污染,大幅提升了設備使用壽命。這些創新技術共同構成了完整的工藝體系,為固態電池的量產提供了可供借鑒的實踐路徑。

固態電池極片制造解決方案

在電池中國看來,曼恩斯特以三大核心系統,精準卡位固態電池極片制造賽道,多系列靈活適配不同生產需求,其技術創新直擊固態電池規模化制造瓶頸,并以差異化解決方案,助力固態電池產業化進程,凸顯頭部裝備商的行業引領價值。